Reduzir o uso de metais escassos – e reciclá-los – será fundamental para a transição mundial para veículos elétricos.

A idade do carro elétrico está sobre nós. No início deste ano, os Motores Genantes Genantes de Automóveis dos EUA anunciaram que impedem a venda de modelos movidos a gasolina e a diesel em 2035. Audi, baseada na Alemanha, planeja parar de produzir tais veículos até 2033. Muitas outras multinacionais automotivas emitiram mapas de estradas semelhantes . De repente, os principais almônicos – arrastando a eletrificação que suas frotas estão se transformando em uma corrida para a saída.

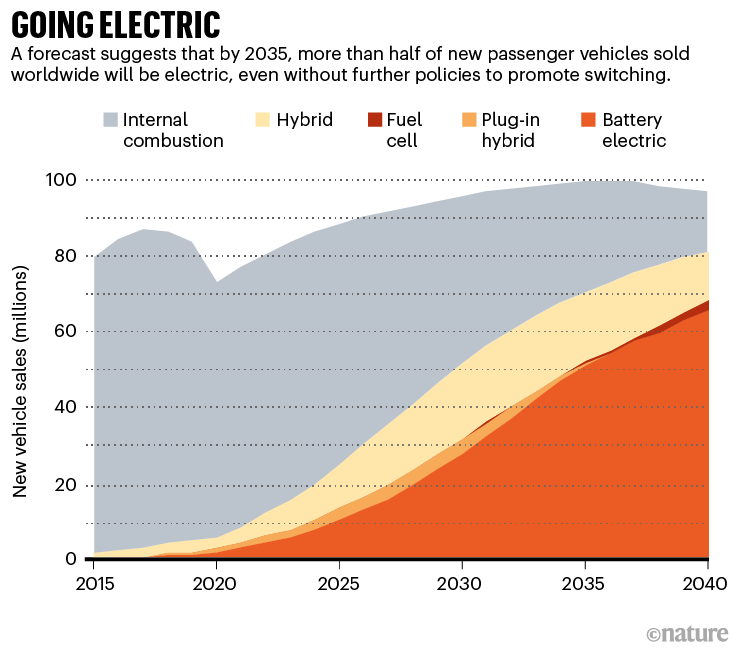

A eletrificação da mobilidade pessoal está pegando a velocidade de uma maneira que até mesmo seus proponentes mais ardentes podem não ter sonhado há apenas alguns anos. Em muitos países, os mandatos do governo acelerarão a mudança. Mas mesmo sem novas políticas ou regulamentos, metade das vendas globais de veículos de passageiros em 2035 será elétrica, de acordo com a consultoria Bloombergnef (BNEF) em Londres.

Essa enorme conversão industrial marca uma “mudança de um sistema de energia intensiva em termos de combustível”, declarou a Agência Internacional de Energia (IEA) em maio. Nas próximas décadas, centenas de milhões de veículos atingirão as estradas, carregando baterias massivas dentro deles (veja ‘indo elétrico’). E cada uma dessas baterias conterá dezenas de quilogramas de materiais que ainda precisam ser extraídas.

Antecipando um mundo dominado por veículos elétricos, os cientistas de materiais estão trabalhando em dois grandes desafios. Uma é como reduzir os metais em baterias que são escassas, caras ou problemáticas porque sua mineração carrega custos ambientais e sociais duros. Outra é melhorar a reciclagem da bateria, de modo que os valiosos metais em baterias de carro gastas possam ser eficientemente reutilizados. “A reciclagem desempenhará um papel fundamental na mistura”, diz Kwasi Ampofo, engenheiro de mineração que é o analista principal de metais e mineração no BNEF.

Bateria e as carmakers já estão gastando bilhões de dólares na redução dos custos de fabricação e reciclagem de baterias de veículos elétricos (EV) – estimuladas em parte por incentivos do governo e a expectativa de regulamentos futuros. Os financiadores nacionais de pesquisa também fundaram centros para estudar melhores maneiras de fazer e reciclar baterias. Como ainda é menos dispendioso, na maioria dos casos, para minas de mina do que reciclar-lhes, um objetivo fundamental é desenvolver processos para recuperar metais valiosos o suficiente para competir com recém minadas. “O maior falador é dinheiro”, diz Jeffrey Spangenberger, engenheiro químico no Laboratório Nacional de Argonne, em Lemont, Illinois, que gerencia uma iniciativa de reciclagem de bateria de lítio federalmente financiada pelos EUA, chamada Recell.

Futuro de lítio

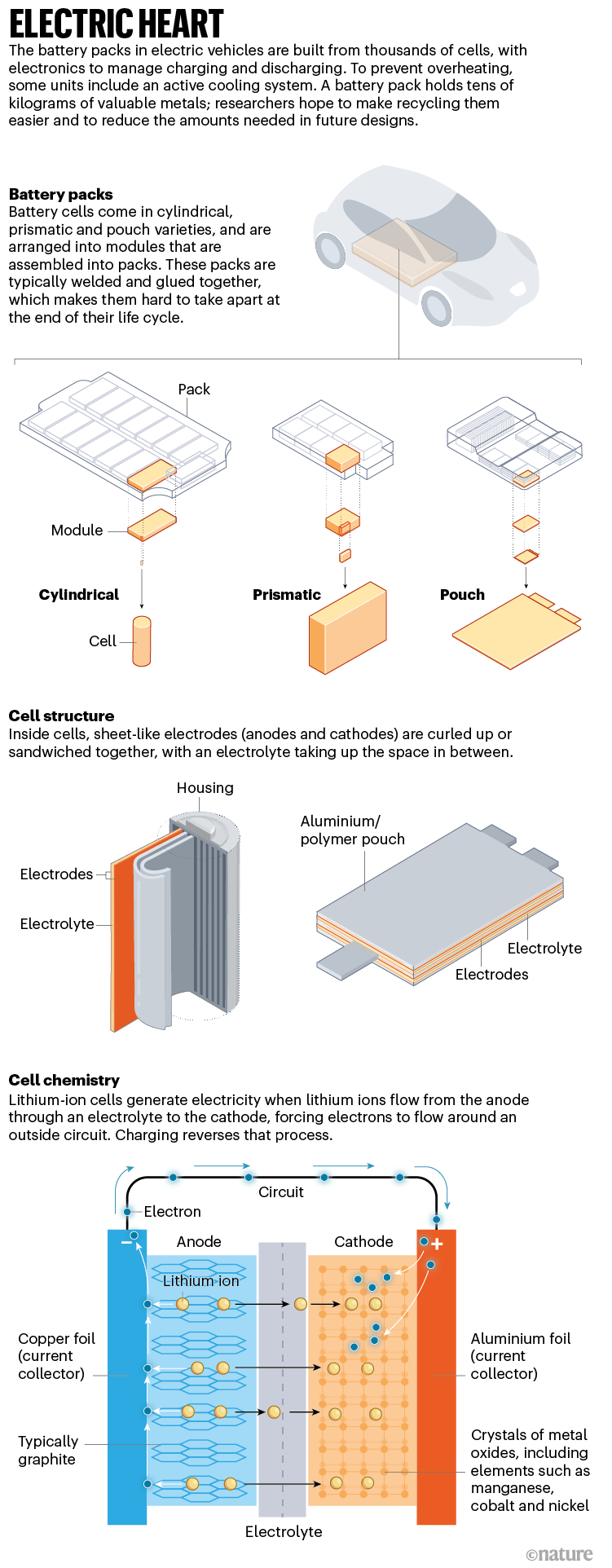

O primeiro desafio para os pesquisadores é reduzir as quantidades de metais que precisam ser extraídas por baterias EV. Quantidades variam dependendo do tipo de bateria e modelo de veículo, mas uma bateria de íon de lítio de carro único (de um tipo conhecido como NMC532) poderia conter cerca de 8 kg de lítio, 35 kg de níquel, 20 kg de manganês e 14 kg de cobalto, de acordo com figuras do Laboratório Nacional de Argonne.

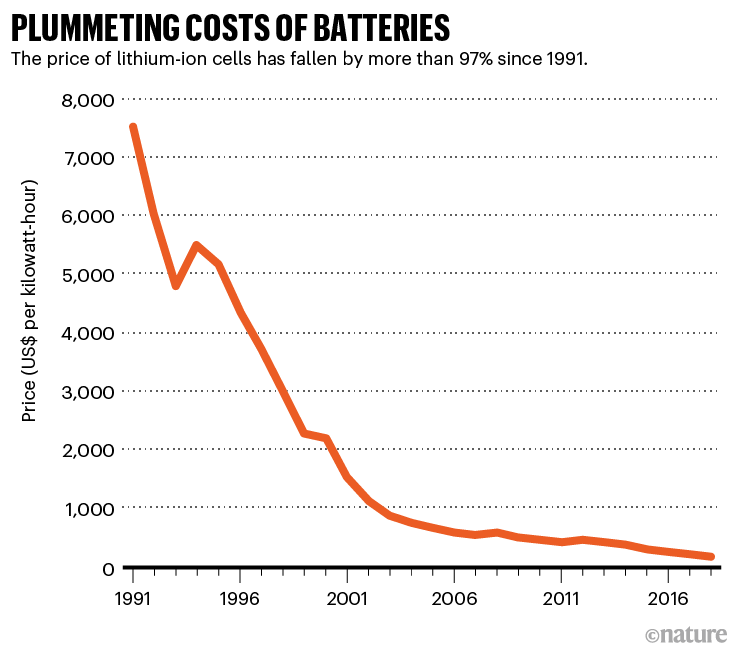

Analistas não antecipam um movimento de baterias de íons de lítio em breve: seu custo despencou tão dramaticamente que provavelmente seriam a tecnologia dominante para o futuro previsível. Eles são agora 30 vezes mais baratos do que quando entraram pela primeira vez no mercado como pequenas baterias portáteis no início dos anos 90, mesmo à medida que seu desempenho melhorou. Projetos BNEF que o custo de uma bateria EV de íon de lítio cairá abaixo de US $ 100 por quilowatt-hora até 2023, ou aproximadamente 20% menor do que hoje (veja ‘despencando custos das baterias’). Como resultado, carros elétricos – que ainda são mais caros do que os convencionais – devem atingir a paridade de preço em meados dos anos 2020. (Por algumas estimativas, os carros elétricos já são mais baratos do que os veículos a gasolina sobre suas vidas, graças a serem menos dispendiosos para poder e manter.)

Para produzir eletricidade, as baterias de íons de lítio lítio lítio interna internamente de uma camada, chamada de ânodo, para outro, o cátodo. Os dois são separados por outra camada, o eletrólito. Os cátodos são o principal fator limitante no desempenho da bateria – e são onde os metais mais valiosos mentem.

O cátodo de uma célula típica da bateria de íons de lítio é uma fina camada de goo contendo cristais de micro-escala, que muitas vezes são semelhantes em estrutura para minerais que ocorrem naturalmente na crosta ou do manto da Terra, como olivinas ou espetáculos. Os cristais emparelham oxigênio carregado negativamente com lítio carregado positivamente e vários outros metais – na maioria dos carros elétricos, uma mistura de níquel, manganês e cobalto. Recarregar uma bateria rasga os íons de lítio desses cristais de óxido e puxa os íons para um ânodo baseado em grafite, onde são armazenados, imprensados entre camadas de átomos de carbono (ver “Coração Elétrico”).

O próprio lítio não é escasso. Um relatório de junho do BNEF estimou que as reservas atuais do metal – 21 milhões de toneladas, de acordo com a pesquisa geológica dos EUA – são suficientes para levar a conversão para EVS até o meio do século. E as reservas são um conceito maleável, porque representam o valor de um recurso que pode ser economicamente extraído a preços atuais e administrar tecnologia atual e requisitos regulatórios. Para a maioria dos materiais, se a demanda subir, as reservas eventualmente fazem também.

Como carros eletrifiquem, o desafio reside na ampliação da produção de lítio para atender a demanda, diz Ampofo. “Vai crescer em cerca de sete vezes entre 2020 e 2030.”

Isso pode resultar em escassez temporária e balanços de preços dramáticos, diz ele. Mas os soluços do mercado não mudarão a imagem a longo prazo. “À medida que mais capacidade de processamento é construída, essas escassez são susceptíveis de se exercitar”, diz Haresh Kamath, especialista em armazenamento de energia no Instituto de Pesquisa de Energia Elétrica em Palo Alto, Califórnia.

O aumento da mineração de lítio carrega suas próprias preocupações ambientais: as formas atuais de extração exigem quantidades de energia copiosas (para o lítio extraídas da rocha) ou da água (para extração de salinas). Mas técnicas mais modernas que extraiam o lítio da água geotérmica, usando energia geotérmica para impulsionar o processo, são consideradas mais benignas. E apesar deste pedágio ambiental, o lítio de mineração ajudará a deslocar a extração destrutiva do combustível fóssil.

Os pesquisadores estão mais preocupados com o cobalto, que é o ingrediente mais valioso das atuais baterias EV. Dois terços da oferta global são minados na República Democrática do Congo. Ativistas de direitos humanos levantaram preocupações sobre as condições lá, em particular sobre o trabalho infantil e prejudicar a saúde dos trabalhadores; Como outros metais pesados, o cobalto é tóxico se não for tratado corretamente. Fontes alternativas poderiam ser exploradas, como os “nódulos” ricos em metal encontrados no fundo do mar, mas apresentam seus próprios riscos ambientais. E níquel, outro componente importante das baterias EV, também poderia enfrentar a escassez.

Gerenciando metais.

Para resolver as questões com matérias-primas, vários laboratórios têm experimentado com cátodos baixos de cobalto ou sem cobalto. Mas os materiais catódicos devem ser cuidadosamente projetados para que suas estruturas de cristal não terminem, mesmo que mais da metade dos íons de lítio forem removidos durante o carregamento. E abandonar o cobalto geralmente reduz a densidade de energia de uma bateria, diz o cientista de materiais Arumugam Manthiram na Universidade do Texas, em Austin, porque altera a estrutura de cristal do cátodo e quão firmemente pode ligar o lítio.

Manthiram está entre os pesquisadores que resolveram esse problema – pelo menos no laboratório -, mostrando que o cobalto pode ser eliminado de catodes sem comprometer o desempenho. “O material livre de cobalto que relatamos tem a mesma estrutura de cristal que o óxido de cobalto de lítio, e, portanto, a mesma densidade de energia” ou ainda melhor, diz Manthiram. Sua equipe fez isso pela fina ajustando a maneira pela qual os cátodos são produzidos e adicionando pequenas quantidades de outros metais – enquanto retêm a estrutura de cristal de óxido de cobalto do cátodo. Manthiram diz que deve ser direto adotar esse processo nas fábricas existentes, e fundou uma empresa de start-up chamada TexPower para tentar trazê-lo ao mercado nos próximos dois anos. Outros laboratórios em todo o mundo estão trabalhando em baterias livres de cobalto: em particular, o pioneirismo EV Tesla, baseado em Palo Alto, Califórnia, disse que planeja eliminar o metal de suas baterias nos próximos anos.

Sun Yang-Kook na Universidade de Hanyang em Seul, a Coréia do Sul, é outro cientista de materiais que alcançou desempenho semelhante em catódios livres de cobalto. O sol diz que alguns problemas técnicos podem permanecer na criação dos novos catódios, porque o processo depende de refinar os minérios ricos em níquel, que podem exigir atmosferas caras de puro-oxigênio. Mas muitos pesquisadores agora consideram o problema do cobalto essencialmente resolvido. Manthiram e Sun “mostraram que você pode fazer materiais muito bons sem cobalto e [que] realizar muito bem”, diz Jeff Dahn, químico da Universidade de Dalifax, no Canadá.

Níquel, embora não tão caro quanto cobalto, também não é barato. Os pesquisadores também querem removê-lo. “Nós abordamos a escassez de cobalto, mas porque estamos escalando tão rapidamente, estamos indo direto para um problema de níquel”, diz Gerbrand Ceder, cientista de materiais do Lawrence Berkeley National Laboratory em Berkeley, Califórnia. Mas a remoção de cobalto e níquel exigirá a mudança para estruturas de cristal radicalmente diferentes para materiais catódicos.

Uma abordagem é adotar materiais chamados sais de rocha desordenados. Eles recebem seu nome por causa de sua estrutura de cristal cúbica, que é semelhante à do cloreto de sódio, com oxigênio desempenhando a parte do cloro e uma mistura de metais pesados que substituem o sódio. Ao longo da última década, a equipe do Ceder e outros grupos mostraram que certos sais de rocha ricos em lítio permitem que o lítio escorregue facilmente dentro e fora – uma propriedade crucial para permitir o carregamento repetido. Mas, ao contrário dos materiais catódicos convencionais, os sais de rocha desordenados não exigem cobalto ou níquel para permanecer estável durante esse processo. Em particular, eles podem ser feitos com manganês, que é barato e abundante, diz Ceder.

Reciclar melhor

Se as baterias sejam feitas sem cobalto, os pesquisadores enfrentarão uma conseqüência não intencional. O metal é o principal fator que torna as baterias de reciclagem econômicas, porque outros materiais, especialmente o lítio, são atualmente mais baratos para os meus do que para reciclar.

Em uma planta de reciclagem típica, as baterias são primeiro desfiguradas, o que transforma as células em uma mistura em pó de todos os materiais utilizados. Essa mistura é então dividida em seus constituintes elementares, seja liquefiando-o em uma fundição (pirometalurgia) ou ao dissolvê-lo em ácido (hydrometallurgia). Finalmente, os metais são precipitados de solução como sais.

Os esforços de pesquisa se concentraram em melhorar o processo para tornar o lítio reciclado economicamente atraente. A grande maioria das baterias de íon de lítio é produzida na China, Japão e Coréia do Sul; Assim, as capacidades de reciclagem estão crescendo mais rápido lá. Por exemplo, GUANGDONG BRUNP de Foshan – uma subsidiária da Catl, a maior fabricante da China de células de íons de lítio – pode reciclar 120.000 toneladas de baterias por ano, de acordo com um porta-voz. Esse é o equivalente ao que seria usado em mais de 200.000 carros, e a empresa é capaz de recuperar a maior parte do lítio, cobalto e níquel. As políticas governamentais estão ajudando a incentivar isso: a China já tem incentivos financeiros e regulamentares para empresas de baterias que fonte materiais de reciclagem em vez de importar recém minadas, diz Hans Eric Melin, diretor de energia circular em Londres.

A Comissão Europeia propôs requisitos rigorosos de reciclagem de bateria que poderiam ser faseados em 2023 – embora as perspectivas para o bloco desenvolva uma indústria de reciclagem doméstica sejam incertas. A administração do Presidente dos EUA Joe Biden, enquanto quer gastar bilhões de dólares para promover uma indústria doméstica de manufatura de bateria de EV e apoiar a reciclagem, mas ainda não propôs regulamentos além da legislação existente que classifica as baterias como resíduos perigosos que devem ser descartados com segurança . Algumas empresas de start-up norte-americanas dizem que já podem recuperar a maioria dos metais de uma bateria, incluindo lítio, a custos competitivos com os de mineração, embora os analistas digam que, nesta fase, a economia geral é apenas vantajosa por causa de o cobalto.

Uma abordagem mais radical é reutilizar os cristais catódicos, em vez de quebrar sua estrutura, como hidro e pirometalurgia. Recell, a colaboração de US $ 15 milhões, gerenciadas por Spangenberger, inclui três laboratórios nacionais, três universidades e inúmeros jogadores da indústria. Ele está desenvolvendo técnicas que permitirão aos recicladores extrair os cristais de cátodo e revendê-los. Um passo crucial, depois que as baterias foram desfiguradas, é separar os materiais catódicos do resto usando calor, produtos químicos ou outros métodos. “A razão pela qual estamos tão entusiasmados com a reter a estrutura de cristal é que levou muita energia e know-how para colocar isso juntos. É aí que é que muito valor é “, diz Linda Gaines, um químico físico em Argonne e o principal analista de Recell.

Essas técnicas de reprocessamento funcionam com uma variedade de estruturas de cristal e composições, diz Gaines. Mas se um centro de reciclagem receber um fluxo de resíduos que inclua muitos tipos de bateria, vários tipos de material de cátodo acabarão no caldeirão de reciclagem. Isso pode complicar os esforços para separar os diferentes tipos de cristais catódicos. Embora os processos desenvolvidos pela Recell podem separar facilmente níquel, manganês e cobalto de outros tipos de células, como aqueles que usam fosfato de ferro de lítio, por exemplo, eles terão dificuldade em separar dois tipos que contêm cobalto e níquel, mas em diferentes proporções. Por isso e outras razões, será crucial para baterias transportar algum tipo de código de barras padronizado que conta os recicladores O que está dentro, diz Spangenberger.

Outro obstáculo potencial é que a química dos cátosos está constantemente evoluindo. Os cátodos que os fabricantes usarão 10-15 anos a partir de agora – no final do ciclo de vida dos carros de dia de hoje – poderiam muito bem ser diferentes dos dias de hoje. A maneira mais eficiente de obter os materiais pode ser para o fabricante coletar suas próprias baterias no final do ciclo de vida. E as baterias devem ser projetadas a partir do solo de uma forma que os torna mais fáceis de desmontar, acrescenta ganhos.

Materiais Cientista Andrew Abbott na Universidade de Leicester, Reino Unido, argumenta que a reciclagem será muito mais lucrativa se pula o estágio de trituração e leva as células separadas diretamente. Ele e seus colaboradores desenvolveram uma técnica para separar materiais catódicos usando ultra-som. Isso funciona melhor nas células da bateria que são lisos embalados em vez de enroladas (como células comuns ‘cilíndricas’ são), e, adiciona Abbott, pode fazer materiais reciclados muito mais baratos do que os metais minados virgem. Ele está envolvido em um esquema de pesquisa do governo do Reino Unido de 14 milhões (US $ 19 milhões) na Sustentabilidade da bateria, chamado Relib.

Regular o volume

Quaisquer processos de reciclagem se tornam padrão, a escala ajudará. Embora os relatórios da mídia tendam a descrever o dilúvio vindo de baterias gastas como uma crise iminente, os analistas a vêem como uma grande oportunidade, diz Melin. Uma vez que milhões de grandes baterias começam a chegar ao final de suas vidas, as economias de escala entrarão e tornarão reciclagem mais eficiente – e o caso de negócios mais atraente.

Analistas dizem o exemplo de baterias de chumbo – aquelas que começam carros movidos a gasolina – dá razão para otimismo. Porque o chumbo é tóxico, essas baterias são classificadas como resíduos perigosos e devem ser descartados com segurança. Mas uma indústria eficiente se desenvolveu para reciclar-las, mesmo que a liderança seja barata. “Mais de 98% das baterias de chumbo-ácido são recuperadas e recicladas”, diz Kamath. “O valor de uma bateria de chumbo é ainda menor do que uma bateria de íons de lítio. Mas por causa do volume, faz sentido reciclar de qualquer maneira “, diz Melin.

Pode demorar um pouco até que o mercado para baterias de íons de lítio atinja seu tamanho total, em parte, porque essas baterias se tornaram excepcionalmente duráveis: as baterias de carro apresentadas podem durar até 20 anos, diz Kamath. Em um carro elétrico típico vendido hoje, a bateria irá sobreviver ao veículo que foi embutido, diz Melin.

Isso significa que quando os antigos EVs são enviados para sucata, as baterias muitas vezes não são jogadas fora nem recicladas. Em vez disso, eles são retirados e reutilizados por aplicativos menos exigentes, como armazenamento de energia estacionária ou barcos de alimentação. Após dez anos de uso, uma bateria de carro, como a folha de Nissan, que originalmente realizou 50 quilowatt-horas, terá perdido no máximo 20% de sua capacidade.

Outro pode informar da IEA, uma organização observada por suas previsões historicamente cautelosas, incluiu um MAP de estrada para atingir as emissões globais da Net-Zero em meados do século, o que inclui a conversão para o transporte elétrico como pedra angular. A confiança que isso é possível reflete um crescente consenso entre os formuladores de políticas, pesquisadores e fabricantes que desafios a carros eletrizantes são totalmente solucionáveis – e que, se quisermos ter alguma esperança de manter a mudança climática em um nível gerenciável, não há tempo para perder .

Mas alguns pesquisadores queixam-se de que os veículos elétricos parecem ser mantidos a um padrão impossível em termos do impacto ambiental de suas baterias. “Seria lamentável e contraproducente descartar uma boa solução insistindo em uma solução perfeita”, diz Kamath. “Isso não significa, é claro, que não devemos trabalhar agressivamente na pergunta de eliminação da bateria”.

Publicado em 18/08/2021 18h17

Artigo original:

Estudo original: